1. Ăn mòn lò hơi là gì

1.1. Định nghĩa

Ăn mòn là phản ứng giữa vật liệu kim loại và môi trường gây nên sự phá hủy vật liệu hoặc chi tiết sớm hơn tuổi thọ thông thường của nó.

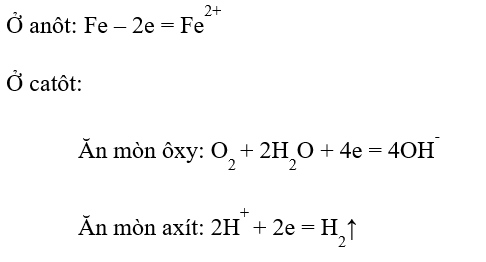

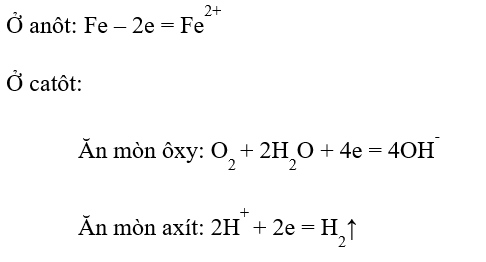

Quá trình ăn mòn trong nồi hơi chủ yếu là ăn mòn điện hoá. Đó là phản ứng giữa vật liệu kim loại với môi trường mà hậu quả là vật liệu hoặc cấu kiện bị phá huỷ.

Vùng mà kim loại bị ăn mòn và đi vào dung dịch dưới dạng cation kim loại (như ion Fe2+) gọi là anôt. Vùng mà môi trường xung quanh - hầu hết là nước- phản ứng với điện tử từ anôt chuyển đến gọi là catôt.

Sơ đồ điển hình của quá trình ăn mòn ôxy trên sắt/thép được đưa ra trên hình .

.png)

Hình 1: Sơ đồ nguyên tắc ăn mòn ôxy.

Tốc độ ăn mòn được đo bằng sự tổn hao trọng lượng tính theo mm/năm hoặc tổn hao trọnglượng trên một đơn vị diện tích bề mặt sau một thời gian nhất định – g/m2giờ g/m2ngày, g/m2năm.

1.2. Các dạng ăn mòn lò hơi

– Ăn mòn điện hóa.

Ăn mòn điện hóa xảy ra khi một kim loại hoặc một hợp kim có sự tương tác điện với một kim loại hay một hợp kim khác. Trong hệ thống lò hơi, xảy ra ăn mòn điện hóa là do có sự tiếp xúc giữa những kim loại khác nhau, tại những mối hàn do ứng suất hay do sử dụng những kim loại khác nhau. Gồm các nguyên nhân sau:

• Do vết xướt trên bề mặt kim loại.

• Ứng suất trên từng kim loại khác nhau.

• Sự chênh lệch nhiệt độ.

• Cặn có tính dẫn.

– Ăn mòn kiềm.

Ăn mòn kiềm xảy ra là do lớp hơi bao phủ cho phép muối tập trung trên bề mặt kim loại lò hơi hoặc do nước lò tích tụ cục bộ dưới lớp cặn lắng trên đường ống.

Hơi bao phủ là một lớp màng hơi hình thành giữa nước lò hơi và thành thiết bị, tại đó nước đủ duy trì quá trình trao đổi nhiệt. Khi bị quá nhiệt cục bộ, nước bốc hơi nhanh chóng, chỉ còn lại một lượng kiềm, gây ăn mòn cục bộ.

Ăn mòn kiềm xảy ra khi kiềm bị cô đặc và hòa tan lớp màng bảo vệ bề mặt kim loại. Do lớp màng này liên tục được phục hồi nên bề mặt kim loại dần bị ăn mòn.

– Ăn mòn axit.

pH nước cấp vào lò hơi thấp có thể là nguyên nhân chủ yếu dẫn đến axit tấn công bề mặt kim loại trong hệ thống lò hơi và tiền xử lí nó, hoặc do tạp chất trong hệ thống.

Nếu trong lớp cặn lò hơi có mặt kim loại hoặc đồng thì sẽ bị dung dịch FeCl3 hòtan ngay theo phản ứng sau:

– Ăn giòn kiềm.

Ăn mòn kiềm xảy ra phải có ba nguyên nhân sau:

• Vật liệu lò hơi phải có một ứng suất lớn.

• Cơ chế cô đặc nước lò phải tồn tại.

• Nước lò hơi phải chứa sản phẩm có đặc tính ăn giòn (ví dụ như tính kiềm).

Đây là loại ăn giòn rất nguy hiểm, dưới tác dụng của kiềm gây nên ứng suất lớn tác dụng lên bề mặt kim loại hay giữa những tinh thể với nhau làm bẻ gãy chúng, tao ra những vết nứt rất nguy hiểm.

Khi vật liệu lò hơi bị ăn giòn, nếu quan sát bằng kính hiển vi chúng ta sẽ thấy những vết nứt lớn, hay ranh giới giữa những cấu trúc tinh thể. Vết nứt này không thâm nhập sâu vào chính những tinh thể mà phá vở liên kết giữa chúng làm cho vật liêu trở nên giòn hơn và dễ vở dưới tác dụng của ngoại lực.

2. Nguyên nhân gây ăn mòn lò hơi

2.1. Kiểm soát pH nước lò không đạt

- Nồng độ hóa chất bảo trì để nâng pH nước lò không đủ.

- Xả đáy nước lò chưa hợp lý.

- Chất lượng nước cấp lò không đạt.

2.2. Khí, ion kim loại và ion hòa tan

- Sự hiện diện của oxy trong nước sẽ làm oxit hóa kim loại trong lò.

- Sự thâm nhập carbon dioxide vào nguồn nước sẽ tạo thành axit yếu carbonic tấn công kim loại trong lò.

- Thiếu hóa chất khử oxy.

- Các ion hòa tan tạo thành các bọt nước lớn.

2.3. Cáu cặn

- Chất lượng nước cấp chưa xử lý đạt.

- Sự nhiễm bẩn nước khi ngưng tụ.

- Xả đáy chưa hợp lý.

- Hóa chất bảo trì chưa sử dụng hoặc chưa đúng liều lượng.

2.4. Các yếu tố cơ lý

- Vận tốc dòng chảy rối

- Sự chênh lệch nhiệt độ.

- Áp lực giữa các kim loại lò hơi.

- Thời gian chết của thiết bị quá lâu.

3. Tác hại của ăn mòn lò hơi

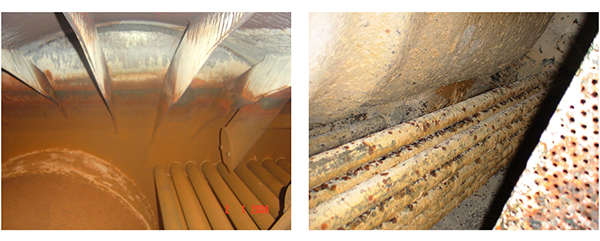

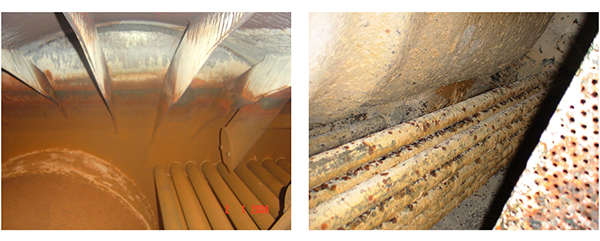

Chúng có thể gây nên hiện tượng ăn rỗ bề mặt và lắng đọng oxit sắt. Thậm chí chỉ một nồng độ thấp của oxy cũng đủ gây nên nhiều vấn đề ăn mịn nghiêm trọng.

Nước nguồn thường chứa một lượng đáng kể khí oxy hòa tan và đây là nguồn chủ yếu đưa khí oxy vào lò. Ngoài ra, oxy cũng có mặt trong nước cấp từ nước ngưng tụ hồi lưu. Ngoài ra, các nguồn đưa oxy vào nước có thể khác như ống hút của bơm bị rò rỉ, bồn nhận nước ngưng tụ không hoàn toàn kín hay bồn hở hay từ nước không tách khí sử dụng làm mát bơm.

Tác hại của ăn mòn lò hơi: Một trong những hậu quả thường thấy từ vấn đề ăn mòn do Oxy là bề mặt kim loại bị thủng lỗ chỗ, gọi là “ăn rỗ bề mặt”. Kiểu ăn mòn này khá nguy hiểm vì có thể dẫn đến nứt gãy bề mặt cho dù chỉ một lượng nhỏ kim loại bị mất do ăn mòn và ngay cả khi tốc độ ăn mòn khá nhỏ. Mức độ ăn mòn do oxy phụ thuộc vào nồng độ khí oxy hòa tan, độ pH và nhiệt độ của nước. Bản thân nhiệt độ cao không phải là tác nhân gây ăn mòn, nhưng nhiệt độ cao thúc đẩy tốc độ ăn mòn (tốc độ phản ứng ăn mòn) lên rất nhanh.

Ngoài ra còn một số dạng ăn mòn khác cũng có thể tồn tại độc lập hay đồng thời trong lò hơi. Trong số đó có những dạng ăn mòn do việc thiết kế và chế tạo lò hơi, lại có những dạng do vận hành lò không đúng cách.

• Ăn mòn vi pin: do bề mặt kim loại không đồng nhất

• Ăn mòn do chênh lệch nồng độ: do nồng độ một số chất trong môi trường mà kim loại tiếp xúc (nước) không giống nhau tại một số điểm. Kiểu ăn mòn này đặc biệt diễn biến nghiêm trọng bên dưới lớp cáu cặn hay chất lắng đọng mà đôi khi cả đến những chất ức chế ăn mòn hiệu quả nhất cũng không đủ mạnh giải quyết vấn đề. Vì vậy nước cấp sạch không chứa các chất có thể lắng đọng là một điều vô cùng cần thiết.

>>> Xem thêm: Tác hại của ăn mòn lò hơi

4. Giải pháp ức chế chống ăn mòn lò hơi

4.0 Những phương pháp cơ bản để lò hơi không bị đóng cáu cặn

Như chúng ta đã biết lò hơi là một thiết bị lấy hơi liên tục vì vậy các thành phần cũng như tạp chất trong nước lò sẽ được cô đặc và tỷ lệ thuận với số lần nước cấp bổ sung cho lò hơi. Nếu các chỉ tiêu trong nguồn nước cấp lò không được kiểm soát chặt chẽ sẽ là nguyên nhân chính hình thành cáu cặn cho lò hơi đặc biệt là các Ion gây độ cứng ( Ca2+, Mg2+). Vì vậy để hạn chế sự hình thành cáu cặn trong lò hơi nhằm nâng cao hiệu quả hoạt động cho lò thì các vấn đề sau đây cần được quan tâm:

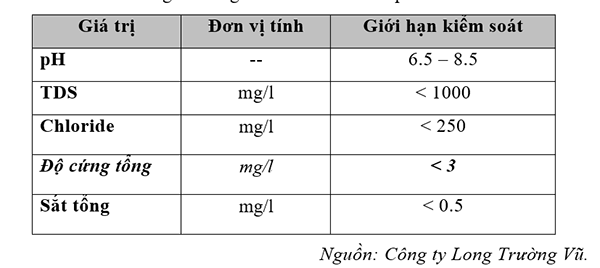

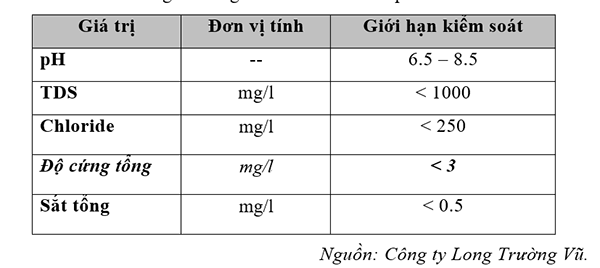

a) Kiểm soát chất lượng nước cấp lò hơi đạt tiêu chuẩn

Kiểm soát chất lượng nước cấp lò đạt tiêu chuẩn là đã góp phần nâng cao hiệu quả hoạt động lò hơi.

Bảng 1: Bảng tiêu chuẩn nước cấp lò hơi

Các chỉ tiêu trên cần được kiểm soát trong giới hạn đặc biệt lưu ý kiểm soát chỉ tiêu độ cứng tổng ( Ca2+, Mg2+) vì nếu độ cứng vượt quá giới hạn kiểm soát sẽ là nguyên nhân chính hình thành cáu cặn trong lò hơi theo phản ứng sau:

.png)

Với nguồn nước có Ion gây độ cứng cao thì phương pháp xử lý ở đây sẽ sử dụng hệ thống làm mềm nước (hay gọi tắt là Softener).Nước sau khi qua hệ thống làm mềm thì độ cứng sẽ được kiểm soát trong giới hạn ( < 3mg/l) để đạt tiêu chuẩn nước cấp lò.

Hình 1: Hệ thống làm mềm nước cấp cho lò hơi do Long Trường Vũ lắp đặt.

b) Sử dụng hóa chất bảo trì

Tuy nhiên, để đảm bảo cho lò hơi hoạt động hiệu quả, tiết kiệm chi phí vận hành và tăng tuổi thọ cho lò, quý công ty cần phải xử lý nước theo công nghệ trên kết hợp với hóa chất bảo trì để ức chế sự hình thành cáu cặn trong lò hơi. Bởi hệ thống xử lý ngoài lò chỉ giảm thiểu hàm lượng các chỉ tiêu gây cáu cặn, nhưng không hoàn toàn tuyệt đối. Xét về hóa chất bảo trì lò hơi, Long Trường Vũ có loại hóa chất với chức năng chính như sau:

- Hóa chất LTV110BA-CC (ức chế cáu cặn) có chứa gốc phosphate sẽ tạo kết tủa với độ cứng canxi ở dạng mùn phosphate lưu động. Nhờ đó chúng có tác dụng ức chế quá trình hình thành cáu cặn trong lò hơi. Phản ứng xảy ra như sau:

.png)

Canxi Hydroxit Apatit tồn tại ở dạng cấn lơ lửng, dễ tan trong nước lò và được đưa ra ngoài theo đường xả đáy.

Hóa chất ức chế cáu cặn: LTV 110 BA-CC bơm vào lò theo đường nước cấp. Lượng hóa chất bảo trì này sử dụng hiệu quả nhất khi nguồn nước cấp tại quý công ty có độ cứng <3 mg/l.

Ngoài chức năng chính trên, dung dịch hóa chất mang môi trường kiềm, sẽ nâng giá trị pH lên mức đạt tiêu chuẩn kiểm soát (pH cấp lò: 10.5 – 12).

Hình 2: Hệ thống châm hóa chất bảo trì lò hơi do Long Trường Vũ lắp đặt ( tham khảo)

c) Tuân thủ chế độ xả đáy hợp lý

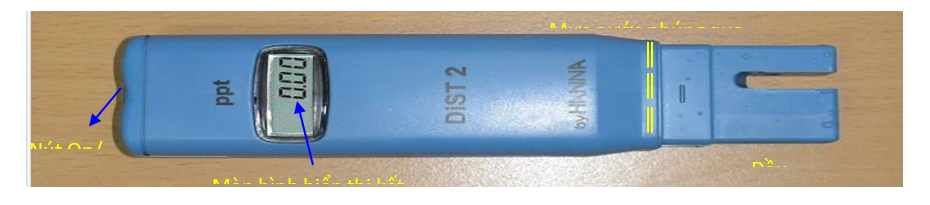

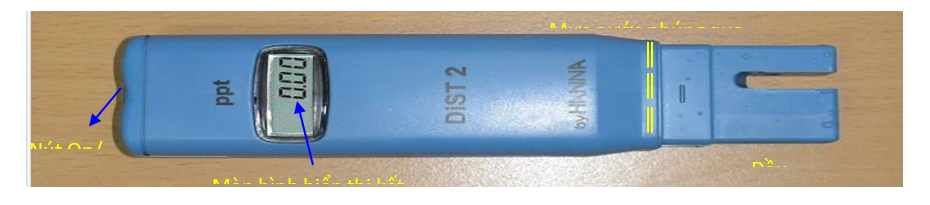

Để lò hơi hoạt động hiệu quả và an toàn thì ngoài việc sử dụng nguồn nước đạt tiêu chuẩn cấp lò hơi kết hợp sử dụng hóa chất bảo trì thì vấn đề xả đáy rất cực kỳ quan trọng. Để quý khách hàng có thể kiểm soát được các giá trị trong nước lò và tần suất xả đáy đã hợp lý chưa thì Long Trường Vũ giới thiệu đến quý khách hàng bộ thiết bị kiểm tra nhanh đối với 02 chỉ tiêu pH và TDS.

Hình 3: Bút đo pH

Hình 4: Bút đo TDS

4.1 Hóa chất ức chế ăn mòn lò hơi gốc hydrazin-Gây ăn mòn vật liệu bằng đồng

Cơ chế: Tạo lớp màng bảo vệ bề mặt kim loại khỏi các tác nhận gây ăn mòn và chuyển hóa lớp sắt trên bề mặt kim loại thành oxit sắt từ

Hóa chất ức chế ăn mòn hydrazin không làm tăng chất rắn trong nước lò hơi nên trong xả đáy lò hơi hợp chất dạng mùn sẽ giảm.

Tuy nhiên, tại nhiệt độ 400OF (205OC), hóa chất này sẽ gây ăn mòn các thiết bị bằng đồng

2N2H4 ==> 2NH3 + N2 + H2

4.2 Hóa chất ức chế ăn mòn đường ống dẫn hơi- Chứng nhận FDA cho hơi sử dụng trực tiếp

Lò hơi là thiết bị sinh hơi, nước được cấp vào lò và gia nhiệt để làm bốc hơi nước. Hơi nước này sẽ được sử dụng với nhiều mục đích khác nhau. Có hai phương thức sử dụng hơi nước như sau:

1. Hơi nước sử dụng gián tiếp (không tiếp xúc với đối tượng sử dụng)

2. Hơi nước sử dụng trực tiếp (tiếp xúc trực tiếp với đối tượng sử dụng)

Khi trong nước cấp lò có sự tồn tại của khí cacbonic thì sẽ gây ăn mòn đường ống dẫn hơi và làm giảm độ tinh khiết của hơi nước.

Để kiểm soát vấn đề ăn mòn đường ống dẫn hơi, hóa chất trung hòa khí cacbonic sẽ được sử dụng. Vấn đề đặt ra là hóa chất này phải đáp ứng yêu cầu vừa ngăn ngừa ăn mòn đường ống dẫn hơi vừa không ảnh hưởng đến đối tượng sử dụng hơi.

Đối với hơi nước sử dụng trực tiếp vấn đề ảnh hưởng đến chất lượng sản phẩm được quản lý rất nghiêm ngặt.

Mọi hóa chất không được phối trộn từ những thành phần do FDA cho phép thì không nên sử dụng đối với hơi nước sử dụng trực tiếp.

Hóa chất LTV B400 được sử dụng để ức chế quá trình ăn mòn đường ống dẫn hơi rất hiệu quả. Liều lượng khuyến cáo là 50mg/l thì đảm bảo điều kiện của FDA.

4.3 Cơ chế làm việc của từng loại hóa chất tẩy rửa hệ thống cũ

Lò hơi là một thiết bị lấy hơi liên tục vì vậy kiểm soát vấn đề cáu cặn và ăn mòn là yếu tố rất quan trong. Ngoài việc xử lý nguồn nước cấp đạt theo tiêu chuẩn cấp lò hơi chúng ta cần phải kết hợp sử dụng hóa chất bảo trì và xả đáy hợp lý nhằm loại bỏ cáu cặn ra ngoài theo đường xả đáy. Trong một vài trường hợp nếu lò hơi không được kiểm soát tốt sẽ gây nên cáu cặn và ăn mòn. Với hiện trạng như trên Công ty Long Trường Vũ khuyến cáo quý khách hàng nên tẩy rửa nhằm loại bỏ cáu cặn và khôi phục lại hiệu quả cho lò hơi.

Để đánh giá loại hóa chất tẩy rửa có phù hợp và công dụng thì điều đầu tiên chúng ta phải biết cơ chế làm việc của từng loại hóa chất.

Công ty Long Trường Vũ khi tẩy rửa sử dụng 03 loại hóa chất như sau:

a) Hóa chất ức chế ăn mòn : LTV CL2482

Nước sạch được cho vào trong hệ thống, với thể tích chiếm khoảng 80 – 90% thể tích của lò hơi sau đó châm hóa chất ức chế ăn mòn trực tiếp vào lò. Hóa chất ức chế ăn mòn có tác dụng ức chế sự ăn mòn hệ thống, bảo vệ bề mặt thiết bị được an toàn trong quá trình tẩy rửa.

Hóa chất ức chế ăn mòn lò hơi được chạy tuần hoàn trong hệ thống khoảng 2 - 4 tiếng để hóa chất ức chế được khuếch tán đều trong hệ thống. Sau đó được ngâm qua đêm để nhằm tạo thời gian cho hóa chất ức chế hình thành lớp bảo vệ chống ăn mòn với kết quả tối ưu nhất.

b) Hóa chất tẩy :LTV CL32

Sau khi hóa chất ức chế đã khuấy trộn đều trong hệ thống và ngâm qua đêm, tiếp đó hóa chất tẩy được bơm vào lò theo hệ thống châm và bơm của công ty Long Trường Vũ. Theo đó, hóa chất tẩy sẽ được trộn đều trong dung dịch tạo điều kiện để hóa chất tiếp xúc và phản ứng với lớp cáu cặn và làm bong tróc lớp cáu cặn trong hệ thống đường ống.

Thời gian châm và tuần hoàn hóa chất tẩy cho lò hơi tùy theo mức độ cáu cặn (bề dày, độ cứng,..). Quá trình châm hóa chất tẩy này phải được theo dõi và kiểm tra nồng độ hóa chất thường xuyên ( 15 phút kiểm tra một lần) .Trong thời gian này phản ứng sẽ diễn ra giữa cáu cặn và chất tẩy nên làm cho nồng độ tẩy giảm liên tục, bên cạnh đó, một lượng hóa chất tẩy sẽ được bổ sung vào lò để duy trì nồng độ tẩy ở mức hợp lý nhằm đạt hiệu quả tẩy là cao nhất. Quyết định có bổ sung hóa chất hay tăng giảm thời gian tuần hoàn thì người giám sát phải thường xuyên quan sát hiện tượng phản ứng của hóa chất với lớp cáu cặn.

c) Hóa chất trung hòa : LTV CN50

Hóa chất trung hòa LTV – CN 50 nhằm trung hòa hóa chất tẩy LTV – CL 32, loại bỏ nồng độ hóa chất còn dư, trung hòa pH trong lò đồng thời có tác dụng tẩy và làm mềm các cáu cặn, để dễ dàng thực hiện vệ sinh súc rửa lò bằng biện pháp cơ học nhằm đạt kết quả cao nhất của quá trình tẩy lò.

4.4 Tại sao phải sử dụng hóa chất ức chế trước khi tẩy?

Tùy theo loại cáu cặn mà chúng tôi lựa chọn hóa chất tẩy thích hợp

Với loại cặn thông thường (muối photphat, sunphat, cacbonat…) chúng tôi sử dụng hóa chất tẩy LTV CL32. Đây là chất tẩy có tính axit và chất hoạt động bề mặt.

Do hóa chất tẩy có tính axit nên sẽ phản ứng với kim loại đứng trước Hydro trong dãy hoạt động hóa học, gây ăn mòn thiết bị.

Một số loại hóa chất tẩy trên thị trường sẽ phối trộn hóa chất ức chế ăn mòn vào chung với hóa chất tẩy. Chúng tôi áp dụng chương trình tẩy cáu cặn với việc thực hiện quy trình ức chế ăn mòn trước khi tẩy do các tính chất ưu việc sau đây:

1. Do độ dày của lớp cáu cặn không đồng nhất nên việc sử dụng hóa chất ức chế ăn mòn trước khi tẩy sẽ hạn chế được nguy cơ ăn mòn tại những nơi không có cáu cặn hoặc lớp cáu cặn mỏng.

2. Việc điều chỉnh nồng độ chất ức chế ăn mòn không phụ thuộc vào nồng độ hóa chất tẩy nên có thể điều chỉnh lượng hóa chất ức chế phù hợp với thực trạng (mỏng, dày, nhạy cảm với hóa chất tẩy) và loại thiết bị cần được bảo vệ (sắt, đồng, nhôm, inox….)

Với việc kiểm soát nồng độ hóa chất ức chế và kiểm soát nồng độ hóa chất tẩy trong ngưỡng an toàn, nên quá trình tẩy luôn mang đến kết quả tốt nhất (tẩy sạch cặn ở mức có thể và an toàn cho thiết bị).

4.5 Sử dụng hoá chất tổng hợp – những điều cần lưu ý

Ngày nay có rất nhiều các phương pháp kiểm soát cáu cặn và ăn mòn trong lò hơi. Một trong những phương pháp đó chính là sử dụng hoá chất chống cáu cặn và ăn mòn. Trên thị trường có rất nhiều loại hoá chất chống cáu cặn và ăn mòn cho lò hơi và đặc biệt khách hàng rất chuộng loại hoá chất tổng hợp hay còn gọi là hoá chất tất cả trong một (vừa chống cáu cặn, vừa chống ăn mòn).

Thị trường chuộng loại hoá chất tổng hợp vì được quảng cáo là tiện lợi cho người sử dụng (có 2 chức năng), giảm chi phí đầu tư do chỉ cần sử dụng một bơm định lượng.

Thực ra đúng là sử dụng hoá chất tổng hợp có được ưu điểm thuận tiện và giảm chi phí đầu tư (cho nhà cung cấp hóa chất), tuy nhiên nhược điểm của nó là khó có thể kiểm soát hàm lượng chất chống cáu cặn, chống ăn mòn đôi khi lại tạo phản ứng ngược.

Thông thường hoá chất tổng hợp có 2 thành phần chính là chất ức chế cáu cặn và chất ức chế ăn mòn được phối trộn theo tỷ lệ nhất định và được đưa vào lò hơi bởi một bơm định lượng. Điều này cho thấy khi bơm hoá chất hoạt động sẽ đưa lượng chất ức chế cáu cặn và ăn mòn vào lò hơi cùng số lượng và liều lượng đã pha sẵn. Trong trường hợp nồng độ chất ức chế cáu cặn và ăn mòn đều nằm trong ngưỡng kiểm soát thì lò hơi được kiểm soát tốt. Tuy nhiên, nếu một trong 2 thông số ngoài giới hạn kiểm soát thì việc điều chỉnh bơm định lượng để đưa nồng độ hóa chất về mức kiểm soát là vô cùng khó khăn. Nếu nồng độ chất chống cáu cặn thiếu trong khi nồng độ chất chống ăn mòn thừa, người vận hành sẽ điều chỉnh hoặc tăng lượng hoá chất thiếu vào ngưỡng kiểm soát hoặc điều chỉnh giảm chất thừa. Tuy nhiên vì sử dụng 1 bơm định lượng dẫn đến việc đều chỉnh tăng hay giảm đều thay đổi cùng lúc 2 loại hoá chất vào lò. Điều này dẫn đến một trong hai chất có thể nằm trong ngưỡng kiểm soát nhưng loại còn lại có thể nằm ngoài ngưỡng kiểm soát dẫn đến hoá chất không đạt được hiệu quả tối ưu thậm chí có thể gây phản ứng ngược.

Chúng tôi đưa ra điều này vì khi một nhà cung cấp hóa chất đưa ra sản phẩm trên thị trường thì đã công bố chất lượng sản phẩm, có nghĩa là trong một đơn vị sản phẩm thì hàm lượng chất ức chế ăn mòn chiếm bao nhiêu phần trăm, nồng độ chất chống cáu cặn sẽ chiếm bao nhiêu phần trăm. Hóa chất này được sử dụng để xử lý cho tất cả các lò hơi. Tuy nhiên, điều kiện thiết kế, vận hành và xử lý nước của mỗi lò hơi có thể sẽ không giống nhau (ví dụ độ cứng, hàm lượng tạp chất, pH, khí hòa tan,… đây là những yếu tố làm tiêu giảm chất chống ăn mòn và cáu cặn) nên cần phải điều chỉnh để kiểm soát hàm lượng chất chống ăn mòn và cáu cặn trong lò hơi.

Vì vậy khi sử dụng hoá chất, người sử dụng nên cân nhắc thật kỹ nếu có khả năng kiểm soát tốt nồng độ chất chống cáu cặn, chống ăn mòn trong ngưỡng kiểm soát thì có thể sử dụng phương pháp này còn không nên chọn hướng sử dụng hoá chất riêng biệt với hai bơm riêng biệt để dễ dàng kiểm soát nồng độ hoá chất phù hợp. Vì thực ra bơm định lượng là do nhà cung cấp hóa chất cho mượn và bảo hành trong suốt thời gian sử dụng nên khách hàng không bị ảnh hưởng đến việc tăng chi phí này

>>> Xem thêm: Hóa chất ức chế ăn mòn đường ống hơi

5. Giải pháp của Long Trường Vũ giúp được gì cho khách hàng?

5.1. Lợi ích mang lại cho khách hàng

Giải quyết nỗi đau của khách hàng

• Giảm chi phí nhiên liệu đốt khi vận hành lò.

• Giảm chi phí bảo trì sửa chữa.

• Giảm tần suất lò bị sự cố do vấn đề nước.

• Giảm chi phí cơ hội thời gian lò dừng hoạt động do bị sự cố.

Đáp ứng mong muốn của khách hàng

• Tăng hiệu suất sử dụng lò.

• Tăng tuổi thọ.

• Tăng lợi nhuận do tiết kiệm được chi phí.

• Lò vận hành ổn định, an toàn.

5.2. Chúng tôi đã làm điều đó như thế nào?

1. Nguyên tắc kiểm soát

2. Khách hàng tự kiểm soát.

3. Thiết lập càng nhiều lớp (điểm), kiểm soát càng chặt chẽ.

4. Kiểm soát ngay tại chỗ: cung cấp thiết bị đo đạc và hướng dẫn khách hàng thực hiện.

5. Thực hiện đúng lịch, báo cáo định kỳ.

6. Xử lý ngay khi phát hiện dấu hiệu chạm ngưỡng.

7. Tuân thủ nghiêm ngặt quy trình kiểm soát.

8. Phối hợp cùng KH duy trì chất lượng nước trong ngưỡng tiêu chuẩn.

5.3. Chúng tôi khác biệt như thế nào?

a) Long Trường Vũ

1. Kiểm soát 4 điểm

2. Tư vấn, cung cấp thiết bị và biểu mẫu quy trình kiểm soát

3. Có nhà máy SX đảm bảo nguồn cung và chất lượng ổn định.

4. Huấn luyện và đào tạo nhân sự kỹ thuật định kỳ

5. Hệ thống dịch vụ toàn quốc.

6. Phòng thí nghiệm được đầu tư bài bản.

7. Có dịch vụ nội soi, siêu âm định kỳ

8. Được sự hỗ trợ kỹ thuật từ các chuyên gia nước ngoài của hãng lớn.

9. Ứng dụng công nghệ 4.0 kiểm soát online

b) Đối Thủ

1. Kiểm soát 1 điểm cuối

2. Không cung cấp.

3. Không có nhà máy SX, mua từ nguồn gốc rõ ràng.

4. Không có các chương trình huấn luyện.

5. Không có mạng lưới dịch vụ.

6. Không có PTN chỉ sử dụng testkit độ chính xác không cao.

7. Không có dịch vụ.

8. Không có hỗ trợ kỹ thuật từ các chuyên gia nước ngoài.

9. Không áp dụng.

5.4. Chính sách Chăm Sóc Khách Hàng

- Bao trọn gói lượng hóa chất XLN lò hơi.

- Định kỳ hàng tháng lấy mẫu nước kiểm tra và báo cáo KQ.

- Cung cấp hệ thống châm hóa chất tự động.

- Cung cấp thiết bị đo các chỉ tiêu TDS, pH, độ cứng.

- Miễn phí 1 tháng hóa chất thử nghiệm.

- Khoá huấn luyện kỹ thuật xử lý nước lò hơi.

- Phương pháp và biểu mẫu quản lý quy trình đảm bảo chất lượng nước cấp lò hơi.

- Nội soi kiểm tra lò hơi định kỳ.x

Quý Công ty cần thêm bất kỳ tư vấn nào về việc tẩy rửa lò hơi, hãy vui lòng liên hệ với Công ty tẩy rửa cáu cặn lò hơi tp.hcm

CÔNG TY TNHH KỸ THUẬT CÔNG NGHỆ MÔI TRƯỜNG LONG TRƯỜNG VŨ

Điện thoại: 0286.6864.325

Email: info@longtruongvu.vn

Website: longtruongvu.vn

.png)

.png)

.png)

Bình luận